Как создаются изделия с перфорацией на заказ: пошаговый путь от проекта до реализации

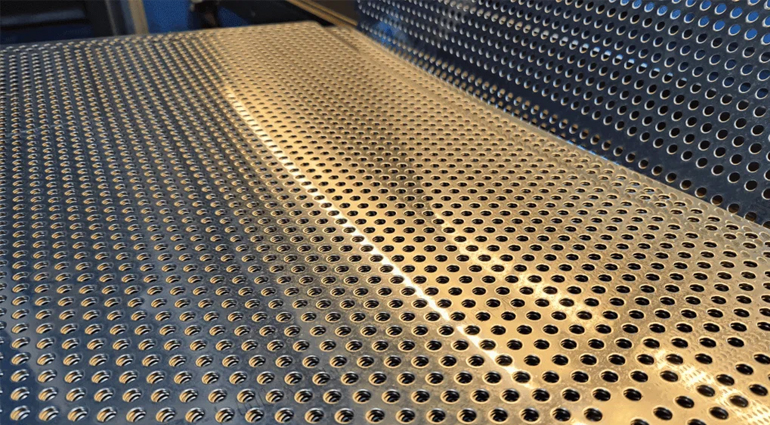

Металлические листы с перфорацией используются во множестве отраслей — от промышленности до архитектуры и дизайна. Это могут быть фасадные панели, акустические экраны, вентиляционные решётки, декоративные перегородки, мебельные элементы, защитные кожухи и многое другое. Перфорация выполняет не только эстетическую, но и функциональную задачу — улучшает вентиляцию, снижает вес конструкции, обеспечивает доступ света и звука.

Массовые перфорированные листы доступны на рынке, но во многих проектах стандартные решения не подходят. Необходима индивидуальная геометрия отверстий, точные размеры, особые требования к материалу или способу крепления. Именно тогда и возникает потребность в перфорации металла на заказ. Это даёт свободу проектирования и позволяет реализовать уникальные идеи с точностью до миллиметра.

Подготовка чертежей и технических требований

Первый и самый важный этап в реализации индивидуального заказа — это разработка точной проектной документации. От качества подготовки этого этапа зависит всё последующее производство.

Что включает этап подготовки:

-

Создание 2D/3D-чертежей:

-

Проект выполняется в CAD-системах (AutoCAD, SolidWorks, Компас 3D и др.);

-

Указываются размеры листа, точное расположение отверстий, их форма, шаг, толщина материала.

-

-

Описание технических требований:

-

Тип металла, допустимые отклонения, требования к кромке и качеству перфорации;

-

Условия эксплуатации (влажность, температура, агрессивные среды).

-

-

Согласование с производителем:

-

Специалисты оценивают реализуемость конструкции, при необходимости вносят корректировки;

-

Уточняются доступные типы отверстий, формат листов, максимальная площадь и вес изделия.

-

Советы:

-

Если заказчик не может предоставить готовый чертёж, многие компании предлагают услугу инженерного сопровождения и доработки эскизов;

-

Важно заранее определить способ крепления, форму краёв и наличие дополнительных операций — гибка, окраска, маркировка.

Грамотно составленный чертёж — это основа качественного результата и гарант того, что изделие будет соответствовать ожиданиям по всем параметрам.

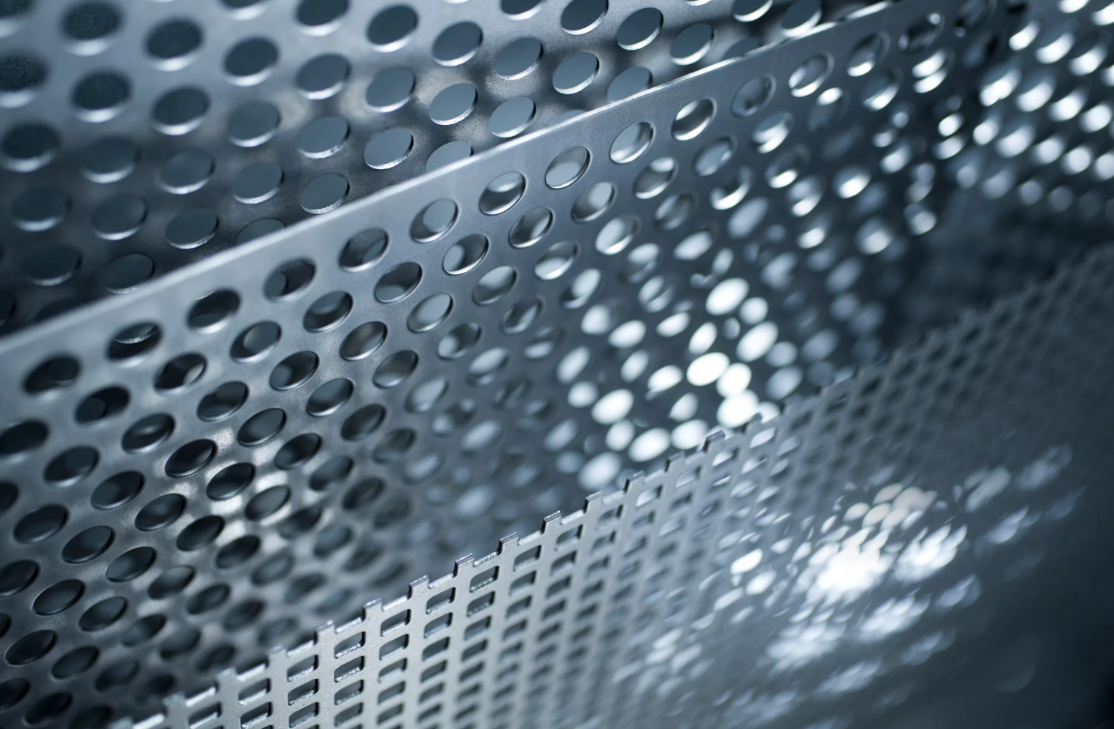

Выбор технологии обработки и подходящего материала

После утверждения проектной документации начинается технологическая проработка заказа. Производитель определяет, какой метод перфорации и тип металла оптимальны с учётом задачи, бюджета и срока выполнения.

Технологии перфорации:

-

Лазерная перфорация:

-

Высочайшая точность, возможность сложных форм и мелких отверстий;

-

Идеальна для нестандартных узоров и фигурных элементов;

-

Минимум механического воздействия на металл.

-

-

Штамповка (пресс-перфорация):

-

Быстрая и экономичная при массовом производстве;

-

Ограничена по вариативности форм;

-

Требует дорогостоящей оснастки (матриц и пуансонов).

-

-

Фрезерование или сверление:

-

Используется при особых требованиях к глубине и рельефу;

-

Подходит для толстых металлов и индивидуальных решений.

-

Подбор металла:

-

Нержавеющая сталь — для условий высокой влажности, пищевой, медицинской отрасли;

-

Алюминий — легкий, устойчив к коррозии, популярен в дизайне и строительстве;

-

Оцинкованная сталь — бюджетный вариант для наружного применения;

-

Латунь — премиальный металл для декоративных панелей, интерьерных решений;

-

Черная сталь — надёжный материал для несущих элементов и промышленности.

В компании «ПК КАПЕЛЛА» (г. Самара) можно заказать лазерную перфорацию и резку металла под индивидуальные требования, а также услуги гибки, покраски, сверления и последующей сборки. Специалисты помогут подобрать технологию и материал с учётом особенностей проекта и условий эксплуатации.

Изготовление прототипа и запуск серийного производства

После выбора технологии и материала наступает следующий этап — производство опытного образца. Он необходим, чтобы проверить соответствие изделия чертежу и выявить возможные неточности до запуска серии.

Прототипирование:

-

Изготавливается один или несколько образцов по согласованной спецификации;

-

Проверяется точность перфорации, размеры, внешний вид;

-

Выполняются механические или функциональные испытания (например, прочность, акустика, монтаж);

-

При необходимости вносятся изменения в конструкцию или чертёж.

Этот этап особенно важен, если изделие будет использоваться в архитектуре, машиностроении или производстве бытовой техники — то есть там, где ошибка в деталях может привести к дорогим последствиям.

Серийное производство:

-

После утверждения прототипа запускается основная партия;

-

Производится контроль качества на каждом этапе;

-

Упаковка, маркировка, логистика согласуются с заказчиком;

-

Возможна отгрузка поэтапно или в полном объёме.

Особенности крупносерийного выпуска:

-

Применяется штамповка или комбинированные методы для ускорения процесса;

-

Стоимость единицы изделия снижается за счёт объёма;

-

Производство интегрируется с другими этапами (порошковая окраска, сварка, сборка).

Вывод: перфорация металла на заказ — это комплексный процесс, в котором важно учитывать не только внешний вид изделия, но и его функциональность, производственные ограничения, тип материала и условия применения. Чем детальнее проработан проект на старте, тем выше качество и надёжность результата. Современные производственные компании, такие как «ПК КАПЕЛЛА», позволяют пройти весь путь — от идеи до готового изделия — в одном месте, без лишних посредников и рисков.